1引言

随着电子技术的迅速发展,以及各种微处理器、IC芯片和数字信号处 理器的普及应用,使低电压大电流输出变换器的研究成为十分重要的课题之一。在低电压大 电流输出的情况下,使用一般的二极管整流,整流损耗占了变换器总损耗的一半以上,很难 达到高效率。使用同步整流技术则可以较大地减少整流损耗,从而提高变换器的效率。

同步整流技术按其驱动信号类型可分为电压驱动和电流驱动。而电压驱动的同步整流器按 驱动方式又可分为自驱动和外驱动两种。下面将分别对以上不同的同步整流技术进行分析比 较。

2MOSFET模型及损耗分析

使用同步整流技术是为了减少整流损耗,提高效率。不管采用那种同步整流技术,都是通 过使用低通态电阻的MOSFET替代输出侧的整流二极管,以最大限度地降低 整流损耗。因此必须先讨论MOSFET的模型和损耗。MOSFET的模型[1]如图1所示。

MOSFET的主要损耗为

1)寄生电容充放电所造成的损耗Pc

Pc=2f∫C(v)vdv(1)

式中:f为开关频率;

C(v)为寄生电容值;

v为加在电容两端的电压。

2)MOSFET的导通损耗PRds

式中:Io为输出负载电流;

Rds为通态电阻,Rds=Rcha+Rd,其中Rcha为MOSFET的导通沟道和表面 电荷积累层形成的电阻,Rd是由MOSFET的JFET区和高阻外延层形成的电阻[1]。

由式(1)、式(2)可见,寄生电容造成的损耗与频率相关,在低频 率时较小,整流损耗主要由导通损耗决定。因此可利用MOSFET的自动均流性将多个 MOSFET并联使用,以减少通态电阻,从而减少导通损耗;但在高频率 时,并联使用MOSFET虽然可以减少导通损耗,但是在通态电阻成倍减少的同时,寄生电容却 成倍地增加,所造成的损耗可能会远大于减少的导通损耗。因此在使用同步整流技术时,应 协调处理这两种损耗。

3)MOSFET器件存在着寄生二极管,此二极管造成的通态损耗Pd

Pd=IoVd (3)

式中:Vd为寄生二极管导通压降。

由于寄生二极管的导通压降Vd一般在1V以上,远大于MOSFET的导通压 降。因此应尽量避免负载电流流过寄生二极管或尽量缩短流过寄生二极管的时间,以减少不 必要的损耗。

3自驱动电压型同步整流技术

3.1传统的自驱动同步整流技术

自驱动电压型同步整流技术是由变换器中的变压器次级电压直接驱动相应的MOSFET,如图2(a)所示。这是一种传统的同步整流技术,其优点是不需要附 加的驱动电路,结构简单。缺点是两个MOSFET的驱动电压时序不够精确,MOSFET不能在整个 周期内代替二极管整流,使得负载电流流经寄生二极管的时间[如图2(b)中的toff所示]较 长,造成了较大的损耗,限制了效率的提高[4]。

3.2应用有源嵌位技术的自驱动同步整流技术

针对自驱动电压型同步整流器的不足,提出了有源嵌位(Active clamp)技术[2],如图3(a)所示。电容Ca以及控制开关S2的引入,使得两个MOSFET轮流导通 ,避免了负载电流流过寄生二极管,从而减少了损耗。在t1至t2时,开关S1导通,由电源向变压器供电;在t2时刻,S1关断,变压器原边自感电势反向,并通过S2的寄生二极管向电容 Ca充电;到t3时刻,S2导通,变压器原边通过S2向Ca继续充电直到原边电流为零,然后电容 开始向变压器原边放电,产生反向电流;在t4时刻,S2关断,变压器原边产生正向电压以维 持电流;到t5时刻,开始下一周期。由图3(b)可见,变压器原边电压波形中没有出现如图 2(b)中的toff,从而避免两MOSFET寄生二极管的导通,减少了整流损耗,较大地提高了效 率。

3.3应用谐振技术的同步整流技术

使用方波电压驱动MOSFET时,由式(1)知MOSFET的寄生电容充放电造 成的损耗与fCv2成正比。因此在高频情况下,如f>1MHz,这一损耗将成为主要的损耗。 使用传统的自驱动同步整流技术[4],寄生电容引起的损耗将会很大,而使用谐振技术,用正 弦波来驱动MOSFET,则可以大大减少整流损耗。使用了谐振技术的一种同步整流电路[1]如图 4所示。由于谐振电容Cs的加入,使得Q1的寄生电容Cgd在整个周期内与Cs并联:在Q1导通时 Cgs与Cs并联,在Q1关断时Cds与Cs并联[1],Q2也是如此。于是,Q1、Q2所有寄生电容均在一 周期内与Cs并联,即寄生电容被谐振电容Cs“吸收”了,变压器次级产生的正弦波能通过Cs和MOSFET(Q1、Q2)的寄 生电容,从而减少了同步整流器的损耗。(其中Cgd、Cgs、Cds分别是MOSFET管的门漏、门 源以及漏源极之间的寄生电容)。

4外驱动(电压驱动型)同步整流技术[1]

外驱动同步整流技术中MOSFET的驱动信号需从附加的外驱动电路获得 。为了实现驱动同步,附加驱动电路须由变换器主开关管的驱动信号控制。如图5所示。为了 尽量减少负载电流流过寄生二极管的时间,须使次级中的两MOSFET能在一周期内均衡地轮流 导通,即两个MOSFET的驱动信号的占空比为50%的互补驱动波形。外驱动电路可以提供精确 的时序,以达到上述要求。但为了避免两MOSFET同时导通而引起的次级短路现象,应留有一 定的死区时间。虽然外驱动同步整流比起传统的自驱动同步整流具有较高的效率,但它却要 求附加复杂的驱动电路,而且会带来驱动损耗。特别在开关频率较高时,驱动电路的复杂程 度和成本都较高,因此外驱动同步整流技术并不适用于开关频率很高的变换器。

5电流驱动同步整流技术

电流驱动同步整流是通过检测流过自身的电流来获得MOSFET驱动信号 [3],如图6所示。MOSFET在流过正向电流时导通,在电流为零时关断,使反向电流不能流过 MOSFET[7]。整流器就和二极管一样只能单向导通,于是它的使用就像二极管整流器一样,可 应用在各类变换器拓扑电路中,而不像电压驱动型同步整流技术,对不同的变换器拓扑需要 不同的驱动电路或结构。因此电流驱动同步整流器是十分有发展前景的。但是,电流驱动同 步整流技术中由检测电流而造成的功率损耗很大,影响了它的应用。

为了解决检测电流所引起的高损耗问题,提出了如图7所示电路[7]。 该电路将电流检测的损耗部分能量送到输出端,使得电流检测损耗的能量得到一定的减少, 从而较大地提高了效率[7],为电流驱动同步整流技术得到广泛的应用奠定了基础。

6使用同步整流技术的一些问题

同步整流技术的基础是应用MOSFET替代二极管整流器,但MOSFET如用 为开关时具有双向导通的特性[5]。这一特性使得含有同步整流技术的变换器的使用产生了下 述问题。

1)具有同步整流技术的变换器的并联运行问题

同步整流技术一般应用在低电压大电流(一般要达到几十安培甚至上百安培)情况下,因 而往往将多个具有同步整流技术的变换器并联使用。但具有同步整流技术的变换器在并联使 用时遇到了如下问题。

——反向电流问题

当并联的两个变换器的输出电压不同,且差值达到一定值时,输出电压低的变换器的输出 电流将反向,输出电压较高的变换器就需要既提供负载电流又为输出电压低的变换器供电, 从而加大了输出电压高的变换器的负荷[5],结果便没有达到并联变换器 增大负载电流的目的。

——自振荡问题

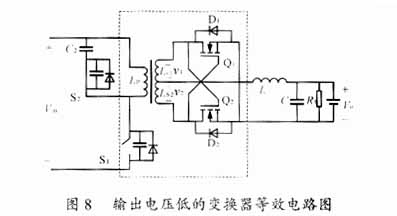

当并联的变换器输出电压不同,且相差很大时,电压小的变换器的PWM信号的占空比被电压反馈控制器置零,电压大的变换器相当于一个DC电源向电压小的变换 器供电,此时电压小的变换器等效电路如图8所示。图中虚线框内部分与一个交叉耦合振荡器结构相当,于是在这个变换器中发生自振荡现象[5][6]。这样的自振荡会在MOSFET中产生电 压应力,使MOSFET性能降低,并且会给其它与其并联的变换器输出带来谐波干扰[5]。

2)轻载问题

在轻载条件下,使用传统的二极管整流器的变换器会进入电流不连续工作模式(DCM),但对于使用了同步整流技术的变换器,由于MOSFET的双向导通性,使得 负载电流继续反向流过输出电感,并形成环路电流,造成了多余的损耗,限制了变换器在轻 载条件下实现高效率。

上述问题都是对应用电压驱动同步整流技术的变换器而言的,因而应用了电压驱动同步整 流技术的变换器在并联使用时较复杂,需要使用各种较复杂的附加电路来控制,以避免MOSFET反向导通,并要面对轻载时的低效率问题。具有电流驱动同步整流技术 的变换器,由于电流驱动同步整流是单向导通的,因此不会出现上述问题。只要适当调节各 变换器的参数,就可以很方便地并联使用了。

7结语

在各种同步整流技术中,自驱动电压型同步整流技术的驱动方式最简单,利用其它技术( 如谐振技术,有源嵌位等)完善后也能达到很好的效果,并可在各种高低频情况下使用,可 见通过继续开发和利用新技术来完善的自驱动同步整流技术将很有竞争力。外驱动电压型同 步整流技术在提高效率方面效果较好,但驱动复杂,成本较高,且不适于高频应用,缺乏吸 引力。电流驱动同步整流技术驱动的复杂程度介于前两者之间,应用在各种变换器拓扑中也 十分方便,而且在变换器并联使用时不会出现反向导通现象,它将是今后同步整流技术发展 的新方向。

同步整流技术在近十年来有了很大的发展,许多早年提出的拓扑都有了较大改善和提高, 特别是谐振技术在自驱动同步整流中的应用和电流驱动同步整流技术的完善,使得同步整流 技术在应用的频率范围、拓扑电路的种类以及变换器并联使用等方面有了很大改善。可以说 ,同步整流技术必将会更具有生命力和吸引力,并向频率更高、驱动更简易、性能更优越的 方向发展。

参考文献

[1]WojciechA.Tabisz,FredC.LeeandDanY.Chen.AMosfetResonantSynchronousRectifierforHighfrequencyDC/DC Converters[C].IEEEPESC′1990Record:769-778.

[2]HidekazuTANAKA,TamotsuMINOMIYA,YoshiharuOKABE,ToshiyukiZAITSU.EfficiencyImprovementofSynchronous RectifierinaZVSPWMConrtolledSeriesresonantConverterwithActive Clamp[C].IEEEAPEC′2000Record:679-685.

[3]BrianAchker,ChariesR.Sullivan,SethR.Sanders.CurrentcontrolledSynchronousRectification[C].IEEEAPEC′ 1994Record:185-191.

[4]J.ACobos,J.Sebastian,J.Uceda,E.delaCruzand J.M.Gras.StudyoftheApplicabilityofSelfdrivenSynchronous RectificationofResonantTopolgie[C].IEEEAPEC′1992Record:933-940.

[5]TeruhikoKOHAMA,TamotsuNINOMIYA,MasahitoSHOYAMA.AbnormalPhenomenaCausedbySynchronous RectifersinParallelmoduleDC-DCConverterSystem[C].IEEEAPEC′1998Record:1230-1236.

[6]D.K.WCheng,X.C.LiuandY.S.Lee.ParallelOperationofDC-DCConverterswithSynchronousRectifiers[C]. IEEEAPEC′1998Record:1225-1229.

[7]N.K.Poon,XuefeiXie,C.P.Liu,M.H.Pong.SynchronousRectificationinPowerModules Design[C].ProceedingsoftheFourthHongKongIEEEWorksho

[1] [2] 下一页